Le système automatique intelligent pour votre entrepôt

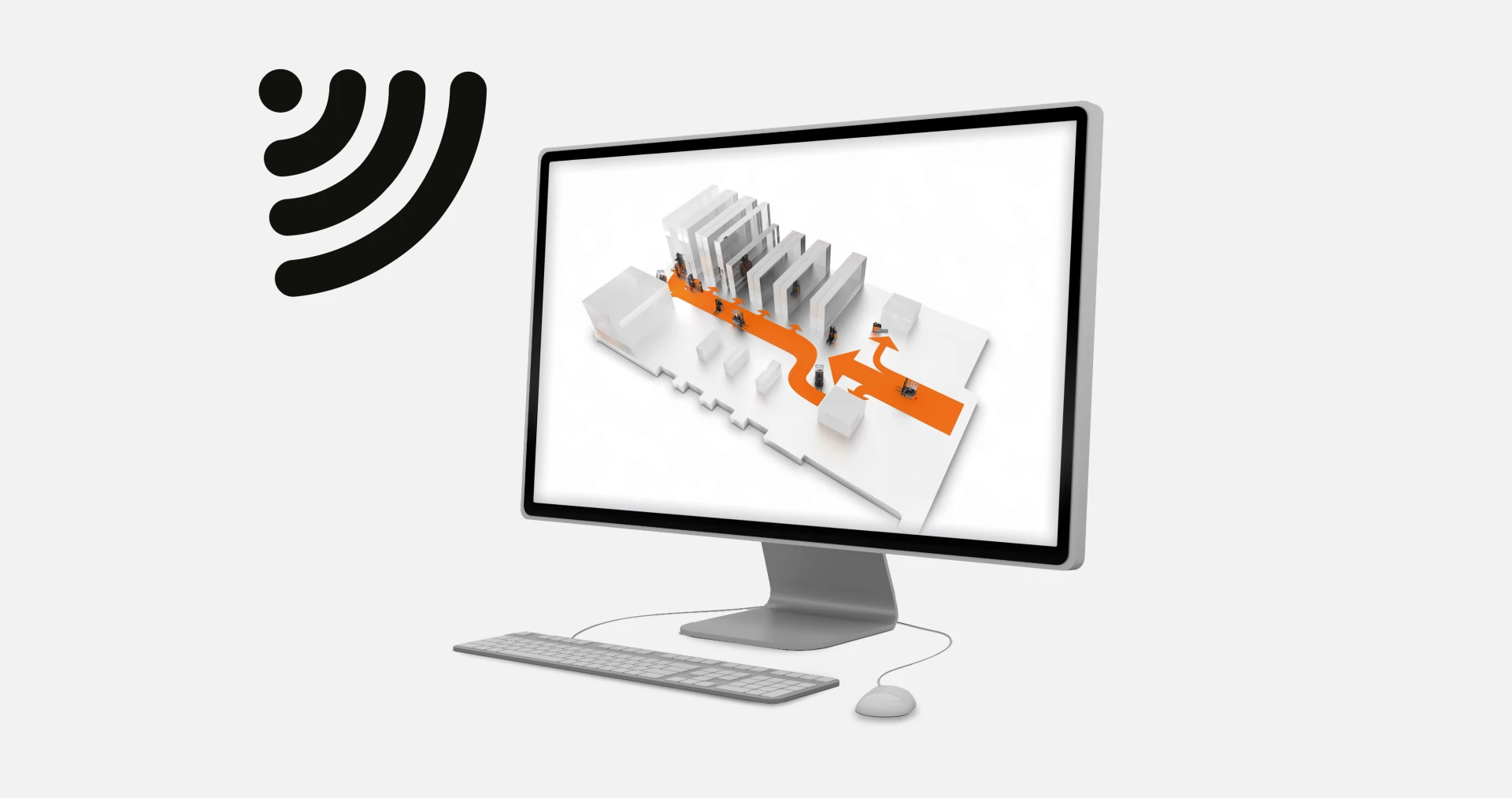

Les fonctions de navigation et de sécurité du pilote iGo connectent la topographie spécifique de l'entrepôt aux chariots qui y circulent. L'interface de navigation iGo pilot communique avec le système de gestion de l'entrepôt et combine les processus de l'entrepôt en un ensemble intelligent. Ainsi, le chariot sait à quelle hauteur se trouve le rayonnage suivant, ce qui allège la tâche de l'opérateur. Lorsque l'opérateur accepte la commande suivante, le chariot trouve son propre chemin dans les allées de l'entrepôt. Grâce aux systèmes pilotes d'assistance à la sécurité et d'alerte iGo, qui peuvent être préconfigurés individuellement pour chaque entrepôt, le chariot s'adapte de manière proactive à son itinéraire ainsi qu'aux conditions locales et aux dangers potentiels. Une fois le chariot arrivé à destination, la navigation du pilote iGo arrête les fourches exactement à la bonne position en fonction de la tâche à accomplir. Une fois la tâche terminée, les données sont renvoyées au système de gestion de l'entrepôt afin d'éviter les erreurs de préparation des commandes et le stockage ou la récupération incorrects des palettes. Il en résulte une augmentation significative de la productivité ainsi que de la sécurité.

- Le système idéal pour tous les besoins : STILL iGo peut lire les étiquettes RFID et les étiquettes à codes à barres

- Configuration adaptable : le système peut être adapté individuellement à tout entrepôt à allées très étroites

- Conditions de travail optimales : Suppression des déplacements inutiles pour alléger la charge de travail de l'opérateur et intégration rapide des nouveaux employés

La navigation iGo pilot guide l'opérateur dans son chariot à allée très étroite le long de l'itinéraire idéal jusqu'à la position de palette souhaitée. Ceci est possible grâce à un plan de rayonnage tridimensionnel qui cartographie la topographie spécifique de l'entrepôt. Le chariot détecte sa position actuelle dans l'allée ainsi que sa position générale dans l'entrepôt. La navigation iGo pilot s'adapte aux activités de stockage, de déstockage et de préparation des commandes. Dès qu'une commande est passée, le système détermine l'itinéraire horizontal et vertical optimal pour atteindre l'emplacement souhaité dans l'allée. Sur le display, l'opérateur peut voir sa position actuelle par rapport à la destination. Il ne peut déplacer son chariot que dans la direction indiquée. S'il se trouve dans la mauvaise allée, l'écran le lui signale.

- Productivité maximale : le chariot se dirige automatiquement vers sa destination en suivant l'itinéraire idéal, quelles que soient l'expérience et les connaissances de l'opérateur

- Facile à utiliser : les destinations peuvent être saisies par scanner, par terminal ou en ligne à partir du système de gestion de l'entrepôt, et le processus est lancé d'un seul mouvement du levier de commande

- Précision intelligente : le chariot se déplace exactement à la bonne position de palette, avec la possibilité de bloquer les mouvements de fourches lorsqu'ils ne sont pas nécessaires afin d'éviter les erreurs de stockage et de récupération

La technologie de la navigation iGo pilot

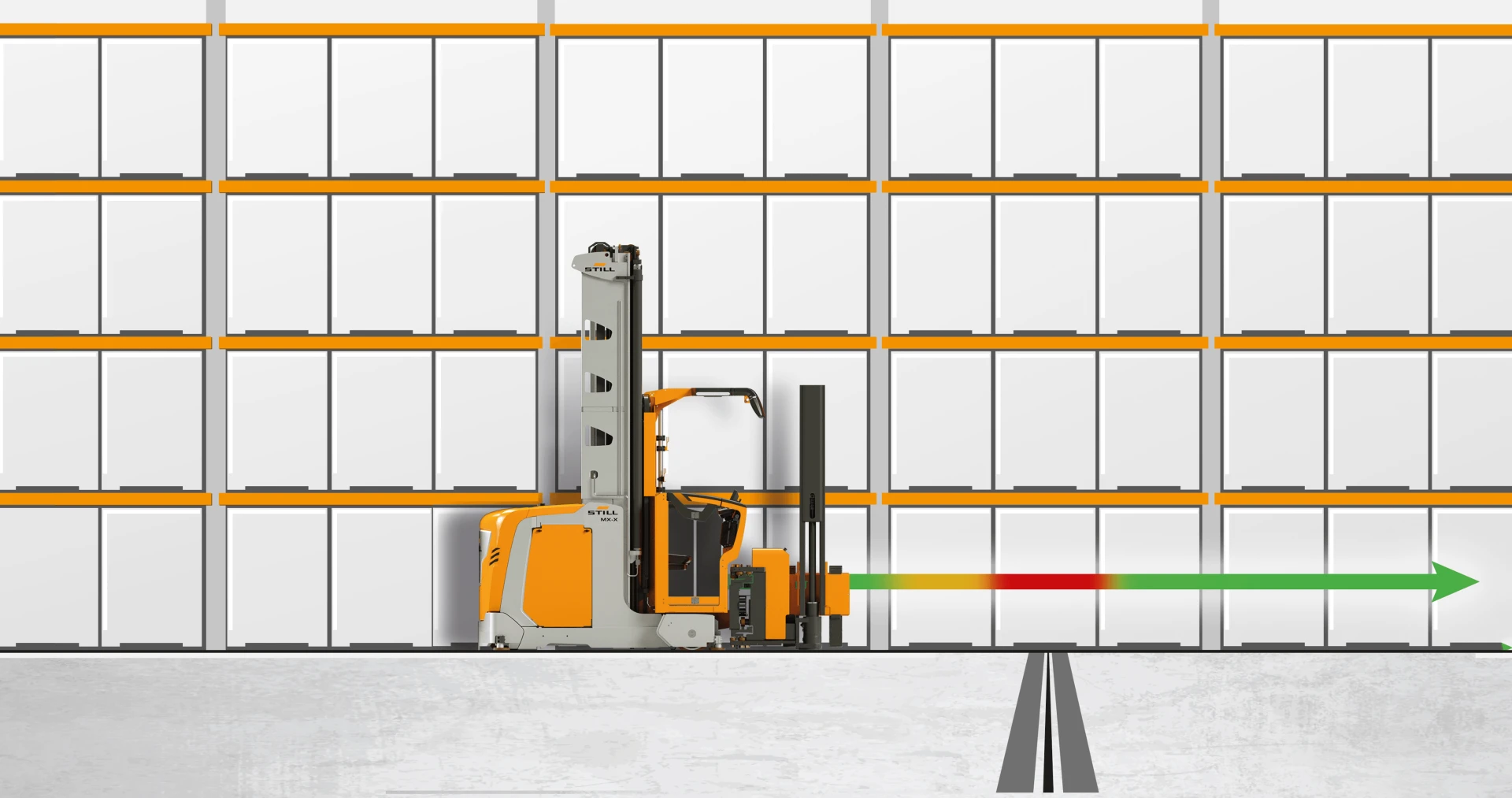

Au cours de son parcours dans les allées de rayonnages, le chariot à allées très étroites détecte en permanence sa position actuelle. Il mesure également la distance qu'il a parcourue et détermine sa position actuelle dans l'allée de rayonnages à l'aide de points d'orientation. Deux technologies peuvent être utilisées pour les points d'orientation dans STILL iGo pilot : RFID ou code à barres.

Technologie RFID :

Les transpondeurs RFID (8 mm de diamètre, 23 mm de longueur) sont placés à intervalles réguliers dans le sol et servent de points d'orientation. Ils sont résistants à l'humidité. Après avoir été introduits dans le sol, les ouvertures sont scellées. Une antenne RFID située sur le châssis du chariot lit les transpondeurs pendant le trajet. Ces signaux indiquent au chariot sa position actuelle. Le chariot détecte sa position exacte à l'aide de ces signaux combinés aux données de son système de mesure de la hauteur.

Technologie codes-barres :

Des étiquettes robustes et résistantes aux rayures, avec des codes imprimés indiquant à la fois la zone de l'entrepôt et la rangée de rayonnage correspondants, sont fixées sur un ou deux côtés des cadres de rayonnage à une hauteur de 500 mm du sol, selon l'utilisation de l'entrepôt. Grâce à son lecteur optique, le chariot détecte ces codes-barres même à sa vitesse maximale. Il calcule ensuite sa position exacte dans l'allée à partir des données recueillies et à l'aide de son système de mesure de hauteur. La technologie des codes-barres est utilisée dans les situations où un haut degré de précision est requis.

Navigation iGo pilot : Interface

Le chariot utilise les coordonnées précises des lieux de stockage pour stocker et récupérer les articles. Selon le niveau de sophistication du système informatique (ou du système ERP) et le niveau de confort souhaité, les options de communication suivantes sont disponibles pour la navigation iGo pilot :

1. Saisie manuelle :

L'opérateur saisit les données relatives au lieu de stockage individuel sous forme de coordonnées sur le terminal dans sa cabine de conduite. L'interface de navigation iGo pilot convertit ces coordonnées pour le chariot et définit l'itinéraire idéal en appuyant sur un bouton. Pour cela, aucune connexion à un système ERP n'est nécessaire

2. Saisie via un lecteur de codes barres :

Si les coordonnées de destination des marchandises stockées se présentent sous la forme d'un code barres (par exemple sur le document d'accompagnement ou sur la marchandise elle-même), elles peuvent être lues par un lecteur de codes à barres portatif. Ces coordonnées sont ensuite converties pour le chariot par l'interface de navigation iGo pilot et servent de base à l'itinéraire. Dans ce cas, aucune connexion au système ERP n'est nécessaire.

3. Transfert de données cibles par le système de gestion d'entrepôt (WMS) :

Selon le niveau de sophistication et de conception du système informatique et selon le niveau de confort souhaité, le système offre différentes solutions. Par exemple, le cariste peut sélectionner lui-même la commande suivante parmi un ensemble de commandes, mais une solution plus avancée permet de transmettre la séquence de commandes optimale en tenant compte de la stratégie d'entrepôt correspondante et en liaison avec un système de guidage des chariots élévateurs.

4. La solution sur-mesure :

Des solutions et des idées sur-mesure peuvent être mises en œuvre en fonction des exigences individuelles d'un entrepôt et des opérations de transport nécessaires.

Vous avez du mal à vous décider ?

Nos experts sont là pour répondre à vos questions sur nos produits.

Demande d’informations : iGo pilot

Remplissez le formulaire ci-dessous afin que nous puissions vous recontacter au plus vite.

Si le module de sécurité iGo pilot est installée, la sécurité opérationnelle et la capacité de manutention des chariots STILL pour allées très étroites sont toutes deux considérablement améliorées. En outre, les zones de l'entrepôt à allées très étroites où s'appliquent des règles de sécurité particulières sont définies à l'avance. Une carte tridimensionnelle de ces zones est stockée dans le chariot. Cette cartographie est fournie par STILL. Cela permet de maîtriser les obstacles dans l'allée des rayonnages, les distances de freinage nécessaires en bout d'allée et les restrictions de hauteur lors des opérations quotidiennes. De plus, le chariot identifie en permanence sa position actuelle grâce à la carte. Au cours de son trajet, le chariot détecte chaque allée de l'entrepôt et ses conditions spécifiques et s'y adapte sans que l'opérateur ait à intervenir. Le système suit toujours les règles de sécurité prédéfinies.

- Sécurisé : grâce à la variété des fonctions de sécurité, l'assistant conducteur protège les marchandises, les rayonnages, les infrastructures et le chariot des dommages

- Toujours prêt à agir : réduction des temps d'arrêt en évitant les dommages dus aux chocs et les réparations qui en résultent

- Efficacité : grâce à un flux de travail simplifié, le conducteur peut se concentrer pleinement sur son activité principale : le stockage et la récupération ou la préparation des commandes.

Fonctionnalités du module sécurité iGo pilot

Grâce à la variété des fonctions de sécurité, l'assistant de conduite protège les marchandises, les rayonnages, le matériel de construction et le chariot contre les dommages

Demande d’informations : iGo pilot

Remplissez le formulaire ci-dessous afin que nous puissions vous recontacter au plus vite.