Der intelligente Lotse für Ihr individuelles Lager

Die Funktionen iGo pilot navigation und iGo pilot safety verbinden die individuelle Lagertopologie mit den darin agierenden Fahrzeugen. Das iGo pilot navigation interface kommuniziert mit dem Lagerverwaltungssystem und verbindet die Prozesse im Lager zu einem intelligenten Ganzen. So kennt das Fahrzeug den als nächstes anzusteuernden Lagerplatz im Hochregal und entlastet den Bediener dadurch. Nimmt der Bediener den nächsten Auftrag an, findet das Fahrzeug selbstständig seinen Weg durch die Lagergänge.

Durch die für jedes Lager individuell voreinstellbaren Assistenz- und Warnsysteme von iGo pilot safety passt sich das Fahrzeug auf seinem Weg vorausschauend und sicher an örtliche Gegebenheiten und Gefahrenquellen an. An der Zielposition angekommen, sorgt iGo pilot navigation dafür, dass die Gabel entsprechend der konkreten Aufgabe horizontal wie vertikal exakt an der richtigen Regalposition stoppt. Ist der Auftrag erledigt, werden die Daten zurück an das Lagerverwaltungssystem gesendet, um Fehlkommissionierungen oder das falsche Ein- oder Auslagern von Paletten zu verhindern.

Das Ergebnis: Signifikante Erhöhung der Umschlagleistung bei gleichzeitig höherer Sicherheit durch vernetzte Agilität.

- Für jede Kundenanforderung das richtige System. STILL iGo pilot kann sowohl auf RFID-Tags oder Barcode-Label zurückgreifen.

- Individuelle Konfiguration. Das System lässt sich individuell auf jedes denkbare Schmalganglager anpassen.

- Optimale Arbeitsbedingungen. Das Wegfallen von Suchvorgängen und Fehlfahrten entlastet den Bediener und ermöglicht das schnelle Einarbeiten neuer Mitarbeiter.

iGo pilot navigation führt den Bediener mit seinem Schmalgangfahrzeug auf einer optimalen Route zur gewünschten Palettenposition. Möglich wird dies durch einen dreidimensionalen Regalplan, der die individuelle Topografie des Lagers abbildet. Durch einen Abgleich mit dieser im System hinterlegten Kartierung erkennt das Fahrzeug seinen aktuellen Standort im Gang wie auch seine Position. iGo pilot navigation passt sich den Aktivitäten Einlagern, Auslagern und Kommissionieren an.

Sobald ein Auftrag eingeht, ermittelt das System den optimalen horizontalen und vertikalen Weg zum gesuchten Regalfach. Mithilfe einer optischen Anzeige erkennt der Bediener seine aktuelle Position in Relation zur Zielposition. Er kann sein Fahrzeug nur in der angezeigten Richtung bewegen. Befindet er sich im falschen Gang, signalisiert ihm dies eine Anzeige auf seinem Display.

- Produktiv. Das Fahrzeug wird halbautomatisch auf optimaler Route an die definierte Palettenposition geführt.

- Einfach. Die Eingabe des Ziels erfolgt per Scanner, Terminal oder online durch das Lagerverwaltungssystem. Sobald der Fahrhebel betätigt wird, startet die Anfahrt automatisch.

- Präzise. Die Navigation erfolgt durch Abgleich mit dem im Fahrzeug hinterlegten 3D-Lagerplan und einer Referenzierung über Barcodes oder RFID-Transponder. So werden die Gabeln horizontal wie vertikal exakt an die richtige Position bewegt.

iGo pilot navigation: Technologie

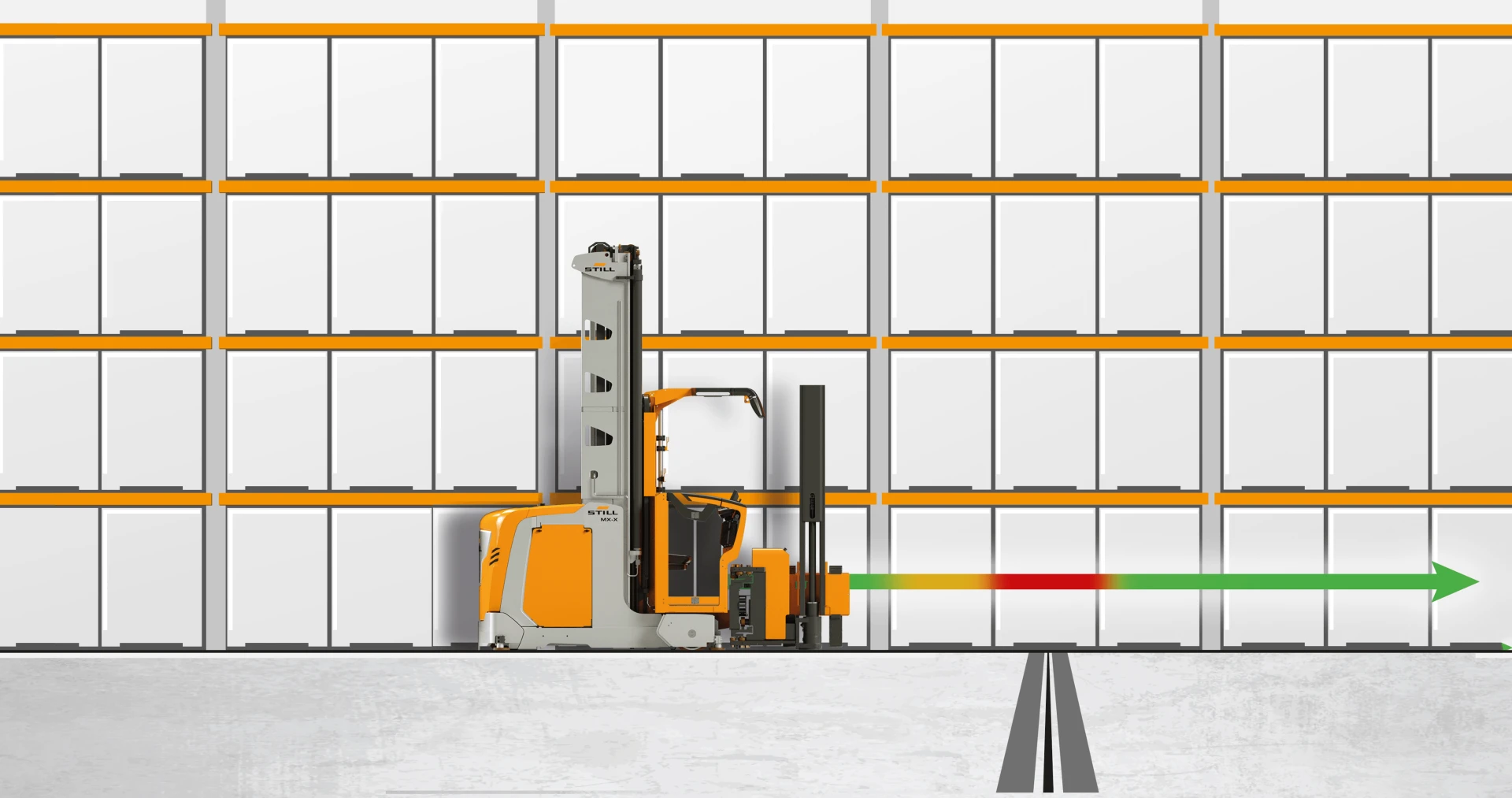

Während seiner Fahrt innerhalb des Regalgangs erkennt das Schmalgangfahrzeug kontinuierlich seine aktuelle Position. Dazu misst es seine zurückgelegte Wegstrecke und ermittelt anhand von Orientierungspunkten seine jeweils aktuelle Position im Regalgang. Als Orientierungspunkte stehen bei STILL iGo pilot zwei Technologien zur Auswahl: RFID oder Barcode.

RFID-Technologie

RFID-Transponder (8 mm Durchmesser, 23 mm Länge) werden in regelmäßigen Abständen im Boden eingelassen und dienen als Orientierungspunkte. Sie sind unempfindlich gegenüber Feuchtigkeit. Nach dem Einbringen in den Boden werden die Öffnungen versiegelt. Eine RFID-Antenne am Fahrzeugboden liest die Transponder während der Fahrt aus. Diese Signale zeigen dem Fahrzeug seinen jeweiligen Standort. Seine exakte Position erkennt es mithilfe dieser Signale kombiniert mit den Daten seines Höhenmesssystems.

Barcode-Technologie

Robuste und kratzfeste Barcode-Labels, deren aufgedruckter Code sowohl den Lagerbereich als auch die Zeile und den jeweiligen Regalständer signalisiert, werden je nach Lagernutzung ein- oder beidseitig in einer Bodenhöhe von 500 mm an den Regalständern angebracht. Mit seinem optischen Lesegerät erkennt das Fahrzeug diese Barcodes selbst bei maximaler Geschwindigkeit. Aus den ermittelten Daten sowie mithilfe seines Höhenmesssystems errechnet es seine exakte Position im Regalgang. Die Barcode-Technologie kommt dort zum Einsatz, wo hohe Präzision gefragt ist.

iGo pilot navigation: Interface

Beim Ein- und Auslagern greift das Fahrzeug auf die genauen Koordinaten der Lagerplätze zurück. Je nach technischem Stand des EDV-Systems (alternativ: ERP-Systems) und des gewünschten Komfortniveaus stehen für die Anbindung von iGo pilot navigation folgende Varianten zur Verfügung.

1. Manuelle Eingabe

Der Bediener gibt die individuellen Lagerplatzdaten als Zielkoordinaten am Terminal seiner Fahrerkabine ein. Das iGo pilot navigation interface rechnet diese Koordinaten für das Fahrzeug um und sorgt auf Knopfdruck für die optimale Anfahrt. Eine Verbindung zu einem ERP-System ist bei dieser Variante nicht erforderlich.

2. Eingabe per Barcode-Handscanner

Sind die Zielkoordinaten der eingelagerten Ware in Form eines Barcodes verfügbar (z. B. auf dem Warenbegleitschein oder direkt auf der Ware), werden sie durch einen Barcode-Handscanner erfasst. Diese Koordinaten werden dann vom iGo pilot navigation interface für das Fahrzeug umgerechnet und sind Grundlage für die Anfahrt auf Knopfdruck. In diesem Fall ist eine Verbindung zum ERP-System nicht erforderlich.

3. Übermittlung der Zieldaten vom Lagerverwaltungssystem (WMS)

Abgestimmt auf den technischen Stand und die Ausführung des EDV-Systems sowie des gewünschten Komfortniveaus, eröffnet das System verschiedene Lösungen: So wählt der Fahrer aus einem Pool von Aufträgen selbständig den jeweils nächsten. Eine anspruchsvollere Lösung bietet die Übermittlung der jeweils optimalen Auftragsreihenfolge unter Berücksichtigung der entsprechenden Lagerstrategie sowie in Kombination mit einem Staplerleitsystem. Verschiedene Anbindungswege stehen standardmäßig zur Verfügung.

4. Die kundenindividuelle Lösung

Auf Basis der individuellen Anforderungen eines Lagers und der dort erforderlichen Transporte lassen sich maßgefertigte Lösungen und Ideen verwirklichen.

Sie können sich nicht entscheiden?

Für Ihre Fragen zu unserem Portfolio stehen Ihnen unsere Experten jeder Zeit zur Verfügung.

Anfrage zu: iGo pilot

Nutzen Sie bitte folgendes Formular - wir melden uns schnellstmöglich zurück.

Wird iGo pilot safety installiert, steigen Einsatzsicherheit und Umschlagleistung von STILL Schmalgangfahrzeugen signifikant.

Dazu werden Bereiche im Schmalganglager, in denen besondere Sicherheitsregelungen gelten, vorab definiert. Eine dreidimensionale Kartierung dieser Bereiche wird im Fahrzeug hinterlegt. Diese Kartierung erfolgt durch STILL. So werden Hindernisse im Regalgang, erforderliche Bremswege am Gangende oder Höhenbegrenzungen im Alltagsbetrieb beherrschbar. Zusätzlich lokalisiert das Fahrzeug mithilfe der Kartierung kontinuierlich seine Position. Während der Fahrt erkennt das Fahrzeug jeden Lagergang mit dessen spezifischen Bedingungen und passt sich entsprechend an, ohne dass der Bediener eingreifen muss. Das System folgt kontinuierlich den voreingestellten Sicherheitsregeln.

- Sicher. Mit bis zu 15 Sicherheitskonfigurationen lassen sich die Besonderheiten der Lagertopografie definieren, z. B. Höhen- und Geschwindigkeitsbegrenzungen, Hindernisse oder Bremswege definieren.

- Zuverlässig. Das Fahrzeug reagiert automatisch auf Gefahrenstellen. So werden Schäden an Waren und Regalen vermieden.

- Effizient. Geringere Ausfallzeiten durch das Vermeiden von Gewaltschäden und den daraus resultierenden Reparaturen.

iGo pilot safety: Funktionen

Dank seiner Vielzahl an Sicherheitsfunktionen schützt der Fahrerassistent Waren, Regale, Gebäudeeinrichtung und das Fahrzeug vor Beschädigungen.

Anfrage zu: iGo pilot

Nutzen Sie bitte folgendes Formular - wir melden uns schnellstmöglich zurück.